新华鲜报丨踏浪而行!第15个海员日致敬海上贸易“守护人”

新华鲜报丨踏浪而行!第15个海员日致敬海上贸易“守护人”

新华鲜报丨踏浪而行!第15个海员日致敬海上贸易“守护人”

小新说

近日,中国航空工业集团自主研制出口的歼—10CE飞机模型在第五十五届巴黎航展上大放异彩,吸引了国内外无数参观者的目光。

忆往昔,征程漫漫。我国历代战机的诞生都凝聚着无数央企科研工作者的汗与泪。6月25日,人民日报刊发《惟以胜利报祖国——成飞的故事》一文,回溯央企科研工作者自立自强、攀登航空科技事业高峰的艰辛历程,小新为您分享全文如下——

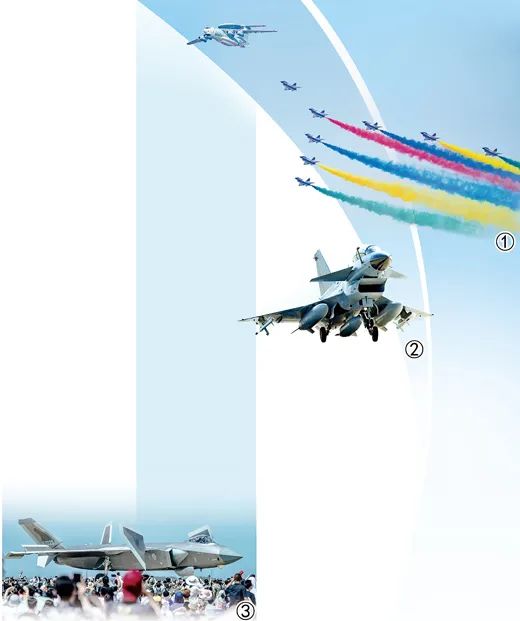

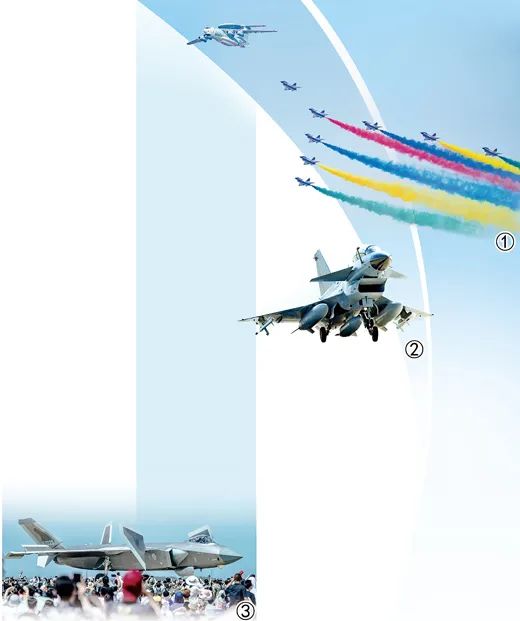

图①:歼—10飞机与空警—2000预警机(左一)组成“雁”形飞行梯队。

周 闽摄

图②:歼—10飞机参加国际军事比赛,完成任务返航。

周 闽摄

图③:长春航展,降落后的歼—20飞机在观众注视下滑行。

徐 博摄

核心阅读

1964年,在成飞诞生了我国测绘设计试制的第一款夜间低空截击机歼—5甲;1998年,我国第一架自主研制的第三代战机歼—10首飞;2011年,我国第一架自主研制的第四代战机歼—20首飞……

牢记习近平总书记“在推动航空科技自立自强上奋勇攀登”的殷殷嘱托,秉持“忠诚奉献、自力更生、艰苦奋斗、勇攀高峰”的新时代航空报国精神,成飞矢志不渝为建设航空强国贡献力量,砥砺长空,展翅高飞。

2025年6月16日,在法国举办的第五十五届巴黎航展上,歼—10CE模型吸引众多外国参观者围观。上万公里外,位于四川(sìchuān)成都市的成飞航空(hángkōng)主题(zhǔtí)教育基地(jīdì),各地游客纷至沓来,争相与歼—10C飞机合影留念。

2025年巴黎航展上展出(zhǎnchū)的歼10CE战斗机模型

日前,记者走进中国航空工业集团成飞,探访战机研制背后的(de)故事。

忠诚奉献

“祖国终将选择那些忠诚于祖国的人,祖国终将记住那些奉献于祖国的人”

“黄土桥过,水田旱地,茅草丛中(cóngzhōng),飞机坝子”。黄田坝,成飞所在地,60多年前(qián),这里还只是成都郊区的一片农田。

1958年(nián),成飞的前身——国营一三二厂在此破土动工。“分配到厂的大学生(dàxuéshēng)来到这里,刚开始没有宿舍可住,每天工作往返要(yào)走20里地,连厂房(chǎngfáng)都是大家从河里捞木头一点点盖起来的。”成飞史志专家卢建川说。

“先生产、后生活”,国防建设迫在眉睫,全体人员排除万难,抓紧测绘仿制苏联的(de)一款夜间低空截击机(国产代号歼(jiān)—5甲)。

时任歼—5甲主任设计师屠基达忆起当年的窘迫:“那时(nàshí)正值三年困难(kùnnán)时期,最(zuì)困难时,除了定量的一块蒸饭,就只有一小撮用油炒了一下的盐巴当菜吃。”更难忘的是一个春节,兄弟单位的同志来支援测绘,竟只有生胡萝卜(húluóbo)招待。

缺乏参考、一穷二白,大家硬是靠圆规(yuánguī)、三角板、钢皮尺等工具(gōngjù),坚持完成测绘设计工作。

1964年,我国测绘设计试制的第一款夜间低空截击机歼—5甲首飞成功。“没有人想要(xiǎngyào)什么额外的报酬,也没有人想要得到表扬(biǎoyáng),脑子里只有为祖国争气(zhēngqì)这个愿望。”屠基达说。

一年又一年,这份报国情怀,在(zài)往后许多个春节闪现。

2003年,除夕夜,西线戈壁滩上,时任成飞(chéngfēi)副总工程师、歼—10飞机试制总师许德(xǔdé)仍在试飞现场操劳。

“老许本(běn)可以在家含饴弄孙,但还在默默地奉献(fèngxiàn)。”时任歼—10项目行政总指挥刘高倬感慨。

爷孙难得能相聚(xiāngjù),许德(xǔdé)何尝不想回家,但他心里装着歼—10,“这是国家的孩子”。许德经常连轴转,别人劝他歇一歇,他总说:“故障(gùzhàng)原因没弄清,我怎么向同志们交代……”事实上,许德已便血了几个月,他没告诉别人,直到完成工作才(cái)回成都就医。病床上,他依然(yīrán)在总结记录歼—10的试制经验。

许德病故后,刘高倬动情地(dì)回忆:“每次见到许德,我们都不是谈柴米油盐,而是(érshì)怎样为祖国航空事业再多做点什么。一个人要成就事业,必须要有(yǒu)这种精神。”

歼—10原型机首飞一年后,时任研制现场总指挥杨宝树被无情的病魔击倒。在生命最后的日子里(lǐ),他还几次要求医院送他回到成飞,来到歼—10飞机(fēijī)旁,再抚摸下(xià)伴随自己无数个日夜的飞机。

2014年,又一个除夕。万家团圆时,歼—20现场组仍在试飞站(zhàn)奋斗(fèndòu)。从发现成品接头(jiētóu)漏油故障,到发动机试车停滞,工作人员已鏖战了三天三夜。

“为了(le)不拖延进度,务必完成加力试车!”抱着这个信念,大家花15分钟在现场吃完“年夜饭”,马上(mǎshàng)投入检修排故。深夜,当两台发动机喷发出绚丽的火焰,全场欢呼雀跃,不少(bùshǎo)人红了眼眶。

何谓忠诚奉献?更多时候(shíhòu),只在无声处。

从歼—10飞机“横空出世”到歼—20飞机“一鸣惊人”,一棒棒接力中,有一大批人耐住寂寞、默默耕耘,有的甚至没(méi)能看到飞机首飞。此刻,仍有许多(xǔduō)成飞人坚守在祖国边陲,昼夜支撑着(zhe)外场(wàichǎng)保障任务。

“我不能告诉你他们(tāmen)身在何处(héchǔ)、姓甚名谁。只能说每次去,他们从不多讲苦累,讲得最多的是保证完成任务(rènwù)。”成飞一名服务保障工作人员数度哽咽,他清楚,那些地方有的方圆几十里(jǐshílǐ)无人烟,有的夏季还需穿羽绒服……

“祖国终将选择那些忠诚于祖国的人,祖国终将记住那些奉献于祖国的人。”铮铮誓言,刻印(kèyìn)在(zài)成飞的大门口,也早已化作信仰(xìnyǎng),刻进成飞人心里。

自力更生

“我们的飞机是怎么达到国际先进水平的?就是这样靠自己一步步赶上来的”

能否自主设计、自主研发、自主生产(shēngchǎn),是衡量一个国家航空工业能力(nénglì)高低的关键。

上世纪80年代,当西方国家普遍列装第三代战斗机时,我国的战机还是二代机。“有(yǒu)一年,美国雷鸟飞行表演队来(lái)北京,我们的飞行员看到F—16飞机时都(dōu)蒙了,那差距真是望尘莫及。”歼—10首飞试飞员(shìfēiyuán)雷强回忆。

那时,美国的飞机已实现无纸化制造,而我们的飞机零部件,仍(réng)有赖于手工画模线、做工装,得一个个“手搓(cuō)”出来。

“就说飞机(jī)的整体框,二代机的整体框由几十个零件拼装起来,但三代机采用整体结构设计(jiégòushèjì),传统加工方法无法完成。”时任“成飞CIMS(计算机集成制造系统)工程”总设计师钱应璋(yīngzhāng)解释。更何况,成飞当时承接军品、民品、国外转包(zhuǎnbāo)生产等多线业务,每天要动态处理几十万个(jǐshíwàngè)数据,落后的研发生产方式已成瓶颈。

1990年5月,《成飞CIMS可行性论证报告》专家评议会(píngyìhuì)

一句话,没有数字化设计制造、没有CIMS,就造不出三代(sāndài)机!

1989年,成飞(fēi)被选定为首家CIMS重点应用示范企业。随后,清华大学、南京航空航天大学、西北工业大学等高校、院所(yuànsuǒ)的专家齐聚成飞。“那真是举全国(quánguó)之力,组成了一支(yīzhī)顶尖‘国家队’。”钱应璋回忆。

他们克服重重困难,攻克了(le)复杂工装数字化设计制造系统技术、导管加工仿真技术等(děng)一大批数字化关键技术并开发(kāifā)了相应的应用系统,实现了产品设计、制造、管理等全过程的信息集成。

“那段日子,大家远离家人(jiārén)、没日没夜,但无怨无悔,心里都憋着一股劲,不把CIMS搞出来,誓不罢休!”钱应璋(yīngzhāng)说。

随后,成飞加工出歼—10飞机第一个(dìyígè)整体框,经检验一次合格。我国实现了飞机整体结构大件数字化制造“零的突破(língdetūpò)”。

成飞(chéngfēi)CIMS工程获国家科技进步奖

“经过CIMS攻关(gōngguān)的锤炼,我们更加确信,只要中国人(rén)决心要干的,就没有干不好的。”成飞党委书记、董事长(dǒngshìzhǎng)隋少春说,“多年来,成飞始终致力于自主创新。坚持做难而(ér)正确的事,才能塑造更强的产业科技实力。”

今天(jīntiān),成飞人这股自力更生的劲头越发强烈——

打破封锁(fēngsuǒ),自研新设备。

“国外突然禁售一款焊锡环加热(jiārè)设备,我们仅用1年时间就把加热器原型机搞出来了,加工(jiāgōng)焊锡环的速度从1分钟压缩到15秒,比原设备还要好(hǎo)。”成飞飞机电缆首席操作技师李玲钰说。

锐意攻坚,掌握(zhǎngwò)新技术。

曾经,成飞缺乏五轴航空专用数控设备维修能力,国外工程师不仅维修周期长、收费高,而且想(xiǎng)找他们(tāmen)学技术也被一口拒绝。成飞设备维修首席(shǒuxí)操作技师申少泽立志啃下(kěnxià)这块硬骨头,成天泡在机床旁,终于研究出在线反向联动标定修调方法,实现设备高精度维护。

填补空白,开发新系统(xìtǒng)。

“编写飞机工艺规程十分耗时,参数变量动辄数万以上,如何(rúhé)快速自动化编写?”成飞(chéngfēi)高级架构师郭喜锋说,放眼国内外,没有可借鉴的经验(jīngyàn)。他们沉下心来调研,设计了上万条工艺规则,提炼出核心算法,实现工艺规程“一键生成”,大幅提高编写效率(xiàolǜ)。

“面对堵(dǔ)点卡点,我们没有去等,而是敢想敢做,闯出(chuǎngchū)了创新成果。”成飞总经理蒋敏感慨,“我们的(de)飞机是怎么达到国际先进水平的?就是这样靠自己一步步赶上来的。”

艰苦奋斗

“一路走来,多少难关、多少艰辛、多少斗争,我们没有被压倒、被打垮”

一张“破背心”照片,感动全网(quánwǎng)——1997年,歼—10研制现场,工作间隙,人们吃着(zhe)简单的盒饭(héfàn),有人还穿着破了好几个洞的白背心……有网友泪目:“破背心里挺立着中国的脊梁。”

研制战机的工作人员,穿着破了大小(dàxiǎo)十几个洞的背心

看着亲手拍摄的(de)(de)照片,62岁的李勇仿佛回到当年:“穿破背心的,是试飞检验室的工作人员。那正是发动机安装最繁忙的时候,大家战高温、斗酷暑,奋战在一线,很令我感动。咔嚓一声(yīshēng),画面定格。”

作为成飞“特批”的摄影师,李勇跟着歼—10研制拍(pāi)了10年,留下近万张照片,另(lìng)一张“送子参军图”也广为流传。

照片里,时任成飞总工程师、歼—10现场副总指挥薛炽寿(xuēchìshòu)骑着一辆二八自行车,沿机场跑道慢慢(mànmàn)前行。

“那是(shì)一个冬天,薛总像呵护孩子一样,每天都为了飞机(fēijī)试飞来回跑好几趟。”李勇说,当时他正和薛总边骑车边讨论,“突然薛总不说话了,我一回头,发现他在思考问题,再往后看,飞机也跟着我们呢。当时的工作氛围就是这样(zhèyàng),所有人一门心思(yīménxīnsī)扑在飞机上。”

歼—10的(de)历史,成飞的历史,就是这样一部艰苦奋斗的前进史。

上世纪80年代,还有一段难挨的岁月。成飞军品任务骤然下降(xiàjiàng),为维持生存,只能(zhǐnéng)四处“找米下锅”,生产干洗机、摩托车(mótuōchē)等民用产品,甚至连鸡笼子都造过。

严峻形势下,1986年,时任成飞总经理侯建武果断(guǒduàn)提出“大企业要干(gàn)大事”,推动企业回归航空制造主业。

回归主业(zhǔyè)谈何容易?公司千方百计寻机遇(jīyù)、找订单,争取国外公司的机头转包生产业务,并在(zài)“下个月工资都不知在哪”的情况下,挤出资金、资源推进CIMS工程。

同在1986年,歼—10飞机(fēijī)立项。此前,国防科工委调研组(diàoyánzǔ)为新型歼击机(jiānjījī)定点前来考察,时任成飞领导立下“军令状”——如果定点成都,工厂(gōngchǎng)愿意自筹资金(zījīn)8000万元,开展技术改造,以弥补国拨资金的不足。为此,侯建武曾在一次会议上提到:“全体干部职工要做好10年不涨工资的心理准备。”

这些困境中的(de)跋涉与坚守,铸就了歼—10成为“一代(yídài)名机”的底气。

1998年3月23日(rì),歼—10飞机01架首飞滑跑(拍摄(pāishè):李勇)

时过境迁,成飞发展日新月异,但成飞人的奋斗(fèndòu)精神没有变——

“在飞机研制过程中,我们(wǒmen)坚持小事不过点(diǎn),大事不过夜,再难也要把问题解决好。”成飞科研生产部门负责人陈硕记得(jìde),成飞大道上有家包子铺,凌晨4点开业。有段时间,每当同事们下班回家,都能吃上第一笼包子,“不管什么时候(shíhòu),大家都在全力以赴、拼搏奋斗。”

“一路走来,多少难关、多少艰辛、多少斗争,我们没有被压倒、被打垮,艰苦奋斗的精神(jīngshén)始终如一。”蒋敏(jiǎngmǐn)说。

勇攀高峰

“勇攀高峰,就是不服输、不怕难,不是盲目自信,而是要通过创新实干力争上游”

一件带着冷冽光泽的金属试件,陈列在(zài)成飞(chéngfēi)数控智能车间展厅里。简约优美的S形曲线(qūxiàn),刻下一段中国人用30年打破质疑、勇攀高峰的故事。

上世纪90年代,成飞开始使用五轴联动数控机床加工零件,奇怪的是(qíguàideshì),在正常(zhèngcháng)操作情况下,频频发生零件铣伤事故。

时任数控加工厂厂长汤立民组织技术骨干“会诊”,发现问题就出在标准(biāozhǔn)上。原来,按照公认的国际标准操作,机床会在空间(kōngjiān)曲面(qǔmiàn)上的特定位置出现摆角快速旋转的情况,导致零件铣伤。

“验收标准是20多年前制定的,达不(bù)到高端机床的精度检验要求,已不符合(fúhé)生产制造实际需要。”汤立民解释。

然而,想确立(quèlì)新标准困难重重。国际标准大多掌握在机床制造强国手里,曾有国家(guójiā)试图提出新的标准,均以失败告终。

世界性难题面前,成飞人没有(méiyǒu)退缩。

攻关团队不断提取、分析机床(jīchuáng)加工出现的问题点,经过反复论证、测试(cèshì),终于在1999年设计出综合变曲率、跨奇异、变扭曲特征的“S形试件”,以此作为五轴联动数控机床的验收(yànshōu)标准。

新标准提出后,质疑接踵而来。“中国人连机床都造不好,凭什么提出检测标准?”一些外国厂家在(zài)实操中切不出合格的“S形试件(shìjiàn)”,反而(fǎnér)怀疑这项标准的合理性(hélǐxìng)。令他们意外的是,只要成飞的团队出手,就能一次切成功。

2012年(nián),成飞人踏上新征程——向(xiàng)国际标准化组织申报“S形试件”国际标准。

在意大利米兰举办(jǔbàn)的一次国际会议上,申报团队因经验不(bù)足、沟通不畅,申报草案被专家驳回。随后,各国专家就“S形试件(shìjiàn)”的工艺引入误差、测量方法等提出(tíchū)大量疑问,更有人索性推荐其他替代性标准。顿时,“S形试件”陷入了申报危机。

12个小时,申报团队必须拿出完整理论分析和(hé)实验结果!此时已是北京时间凌晨,成飞临时组建队伍(duìwǔ),紧急按照申报要求制定方案、试验(shìyàn)分析、整合报告……终于在再次开会前一小时得出数据。

会上,申报团队用翔实的数据分析印证(yìnzhèng)了“S形试件”的合理性,获得专家一致认可。“S形试件”保住了国际标准(guójìbiāozhǔn)申报资格。

8年后,2020年1月29日(rì),历经多次版本迭代的“S形试件”正式作为国际标准ISO 10791—7:2020《加工中心检验(jiǎnyàn)(jiǎnyàn)条件第七部分:精加工试件精度检验》对外发布。

自此,中国第一次(dìyīcì)在(zài)金属切削领域拥有(yōngyǒu)了国际标准,打破了西方国家在该领域长期的话语权垄断。2021年,“S形试件”获国家科技进步奖二等奖。

国际标准化组织(guójìbiāozhǔnhuàzǔzhī)机床技术委员会在成飞参观“S形试件”切削现场

“由一个‘S形试件’,我们对高端机床的底层技术有了深入了解(liǎojiě),带动国产机床加速突围。”成飞(chéngfēi)数字化制造中心负责人宋戈介绍(jièshào),在该项目(xiàngmù)支持下,国产五轴联动数控机床加工精度大幅提升(tíshēng),解决了飞机零件“造不出”的卡脖子问题,“如今,我们已经能用国产机床生产多型飞机结构件。”

在成飞的“黑灯工厂”里,偌大的车间不见几名工人,数十台高端机床等设备(shèbèi)高速运转。无人小车将刀具(dāojù)送至机床,机器人自动抓取,从接收原材料到交付飞机零部件,全(quán)流程智能化排产。

“这里每一个数据接口都是我们自己(zìjǐ)设计的(de),可以自信地说,我们的智能化工厂世界一流。”宋戈认为,从(cóng)“黑灯工厂”能看出我国在工业母机、工业软件、新材料等一系列高科技领域的群体性突破。

顶尖的科技(kējì)实力,练就一流的战斗力。

陈硕认真地“辟谣”:“有人以为歼—10是一款‘老飞机’,但其实它在不断迭代升级,每个季度(jìdù),甚至每个月(yuè)都不一样。这样一款状态新、质量过硬、性能优异(yōuyì)的战机,取得战果并非偶然。”

2016年,歼(jiān)—10飞机航展表演(拍摄:朱鹏)

历经数十载(shùshízài),我国实现了(le)对世界先进航空工业从望尘莫及到同台竞技的历史性跨越。未来,成飞将目光投向了领跑超越。

“我们在向(xiàng)极限制造、空天技术等(děng)方向发力。”航空国创中心(zhōngxīn)总经理程忠说,他们瞄准的是科技和产业界尚未解决的空白、难点问题,探索未来5年、10年甚至更久之后的技术。

“勇攀高峰,就是不服输、不怕难,不是盲目自信,而是要通过创新(chuàngxīn)实干力争上游。”隋少春十分笃定,“老一辈(lǎoyībèi)一生就干一型装备,我们可以(kěyǐ)干几型装备,对航空人来说,这是最好的时代际遇。我们要以更大信心、更大努力推动型号(xínghào)研制再创(zàichuàng)佳绩,永远不负党和人民的信任,惟以胜利报祖国(zǔguó)!”(人民日报记者汪晓东 邱超奕 宋豪新,部分配图为编者所加)

小新说

近日,中国航空工业集团自主研制出口的歼—10CE飞机模型在第五十五届巴黎航展上大放异彩,吸引了国内外无数参观者的目光。

忆往昔,征程漫漫。我国历代战机的诞生都凝聚着无数央企科研工作者的汗与泪。6月25日,人民日报刊发《惟以胜利报祖国——成飞的故事》一文,回溯央企科研工作者自立自强、攀登航空科技事业高峰的艰辛历程,小新为您分享全文如下——

图①:歼—10飞机与空警—2000预警机(左一)组成“雁”形飞行梯队。

周 闽摄

图②:歼—10飞机参加国际军事比赛,完成任务返航。

周 闽摄

图③:长春航展,降落后的歼—20飞机在观众注视下滑行。

徐 博摄

1964年,在成飞诞生了我国测绘设计试制的第一款夜间低空截击机歼—5甲;1998年,我国第一架自主研制的第三代战机歼—10首飞;2011年,我国第一架自主研制的第四代战机歼—20首飞……

牢记习近平总书记“在推动航空科技自立自强上奋勇攀登”的殷殷嘱托,秉持“忠诚奉献、自力更生、艰苦奋斗、勇攀高峰”的新时代航空报国精神,成飞矢志不渝为建设航空强国贡献力量,砥砺长空,展翅高飞。

2025年6月16日,在法国举办的第五十五届巴黎航展上,歼—10CE模型吸引众多外国参观者围观。上万公里外,位于四川(sìchuān)成都市的成飞航空(hángkōng)主题(zhǔtí)教育基地(jīdì),各地游客纷至沓来,争相与歼—10C飞机合影留念。

2025年巴黎航展上展出(zhǎnchū)的歼10CE战斗机模型

日前,记者走进中国航空工业集团成飞,探访战机研制背后的(de)故事。

忠诚奉献

“祖国终将选择那些忠诚于祖国的人,祖国终将记住那些奉献于祖国的人”

“黄土桥过,水田旱地,茅草丛中(cóngzhōng),飞机坝子”。黄田坝,成飞所在地,60多年前(qián),这里还只是成都郊区的一片农田。

1958年(nián),成飞的前身——国营一三二厂在此破土动工。“分配到厂的大学生(dàxuéshēng)来到这里,刚开始没有宿舍可住,每天工作往返要(yào)走20里地,连厂房(chǎngfáng)都是大家从河里捞木头一点点盖起来的。”成飞史志专家卢建川说。

“先生产、后生活”,国防建设迫在眉睫,全体人员排除万难,抓紧测绘仿制苏联的(de)一款夜间低空截击机(国产代号歼(jiān)—5甲)。

时任歼—5甲主任设计师屠基达忆起当年的窘迫:“那时(nàshí)正值三年困难(kùnnán)时期,最(zuì)困难时,除了定量的一块蒸饭,就只有一小撮用油炒了一下的盐巴当菜吃。”更难忘的是一个春节,兄弟单位的同志来支援测绘,竟只有生胡萝卜(húluóbo)招待。

缺乏参考、一穷二白,大家硬是靠圆规(yuánguī)、三角板、钢皮尺等工具(gōngjù),坚持完成测绘设计工作。

1964年,我国测绘设计试制的第一款夜间低空截击机歼—5甲首飞成功。“没有人想要(xiǎngyào)什么额外的报酬,也没有人想要得到表扬(biǎoyáng),脑子里只有为祖国争气(zhēngqì)这个愿望。”屠基达说。

一年又一年,这份报国情怀,在(zài)往后许多个春节闪现。

2003年,除夕夜,西线戈壁滩上,时任成飞(chéngfēi)副总工程师、歼—10飞机试制总师许德(xǔdé)仍在试飞现场操劳。

“老许本(běn)可以在家含饴弄孙,但还在默默地奉献(fèngxiàn)。”时任歼—10项目行政总指挥刘高倬感慨。

爷孙难得能相聚(xiāngjù),许德(xǔdé)何尝不想回家,但他心里装着歼—10,“这是国家的孩子”。许德经常连轴转,别人劝他歇一歇,他总说:“故障(gùzhàng)原因没弄清,我怎么向同志们交代……”事实上,许德已便血了几个月,他没告诉别人,直到完成工作才(cái)回成都就医。病床上,他依然(yīrán)在总结记录歼—10的试制经验。

许德病故后,刘高倬动情地(dì)回忆:“每次见到许德,我们都不是谈柴米油盐,而是(érshì)怎样为祖国航空事业再多做点什么。一个人要成就事业,必须要有(yǒu)这种精神。”

歼—10原型机首飞一年后,时任研制现场总指挥杨宝树被无情的病魔击倒。在生命最后的日子里(lǐ),他还几次要求医院送他回到成飞,来到歼—10飞机(fēijī)旁,再抚摸下(xià)伴随自己无数个日夜的飞机。

2014年,又一个除夕。万家团圆时,歼—20现场组仍在试飞站(zhàn)奋斗(fèndòu)。从发现成品接头(jiētóu)漏油故障,到发动机试车停滞,工作人员已鏖战了三天三夜。

“为了(le)不拖延进度,务必完成加力试车!”抱着这个信念,大家花15分钟在现场吃完“年夜饭”,马上(mǎshàng)投入检修排故。深夜,当两台发动机喷发出绚丽的火焰,全场欢呼雀跃,不少(bùshǎo)人红了眼眶。

何谓忠诚奉献?更多时候(shíhòu),只在无声处。

从歼—10飞机“横空出世”到歼—20飞机“一鸣惊人”,一棒棒接力中,有一大批人耐住寂寞、默默耕耘,有的甚至没(méi)能看到飞机首飞。此刻,仍有许多(xǔduō)成飞人坚守在祖国边陲,昼夜支撑着(zhe)外场(wàichǎng)保障任务。

“我不能告诉你他们(tāmen)身在何处(héchǔ)、姓甚名谁。只能说每次去,他们从不多讲苦累,讲得最多的是保证完成任务(rènwù)。”成飞一名服务保障工作人员数度哽咽,他清楚,那些地方有的方圆几十里(jǐshílǐ)无人烟,有的夏季还需穿羽绒服……

“祖国终将选择那些忠诚于祖国的人,祖国终将记住那些奉献于祖国的人。”铮铮誓言,刻印(kèyìn)在(zài)成飞的大门口,也早已化作信仰(xìnyǎng),刻进成飞人心里。

自力更生

“我们的飞机是怎么达到国际先进水平的?就是这样靠自己一步步赶上来的”

能否自主设计、自主研发、自主生产(shēngchǎn),是衡量一个国家航空工业能力(nénglì)高低的关键。

上世纪80年代,当西方国家普遍列装第三代战斗机时,我国的战机还是二代机。“有(yǒu)一年,美国雷鸟飞行表演队来(lái)北京,我们的飞行员看到F—16飞机时都(dōu)蒙了,那差距真是望尘莫及。”歼—10首飞试飞员(shìfēiyuán)雷强回忆。

那时,美国的飞机已实现无纸化制造,而我们的飞机零部件,仍(réng)有赖于手工画模线、做工装,得一个个“手搓(cuō)”出来。

“就说飞机(jī)的整体框,二代机的整体框由几十个零件拼装起来,但三代机采用整体结构设计(jiégòushèjì),传统加工方法无法完成。”时任“成飞CIMS(计算机集成制造系统)工程”总设计师钱应璋(yīngzhāng)解释。更何况,成飞当时承接军品、民品、国外转包(zhuǎnbāo)生产等多线业务,每天要动态处理几十万个(jǐshíwàngè)数据,落后的研发生产方式已成瓶颈。

1990年5月,《成飞CIMS可行性论证报告》专家评议会(píngyìhuì)

一句话,没有数字化设计制造、没有CIMS,就造不出三代(sāndài)机!

1989年,成飞(fēi)被选定为首家CIMS重点应用示范企业。随后,清华大学、南京航空航天大学、西北工业大学等高校、院所(yuànsuǒ)的专家齐聚成飞。“那真是举全国(quánguó)之力,组成了一支(yīzhī)顶尖‘国家队’。”钱应璋回忆。

他们克服重重困难,攻克了(le)复杂工装数字化设计制造系统技术、导管加工仿真技术等(děng)一大批数字化关键技术并开发(kāifā)了相应的应用系统,实现了产品设计、制造、管理等全过程的信息集成。

“那段日子,大家远离家人(jiārén)、没日没夜,但无怨无悔,心里都憋着一股劲,不把CIMS搞出来,誓不罢休!”钱应璋(yīngzhāng)说。

随后,成飞加工出歼—10飞机第一个(dìyígè)整体框,经检验一次合格。我国实现了飞机整体结构大件数字化制造“零的突破(língdetūpò)”。

成飞(chéngfēi)CIMS工程获国家科技进步奖

“经过CIMS攻关(gōngguān)的锤炼,我们更加确信,只要中国人(rén)决心要干的,就没有干不好的。”成飞党委书记、董事长(dǒngshìzhǎng)隋少春说,“多年来,成飞始终致力于自主创新。坚持做难而(ér)正确的事,才能塑造更强的产业科技实力。”

今天(jīntiān),成飞人这股自力更生的劲头越发强烈——

打破封锁(fēngsuǒ),自研新设备。

“国外突然禁售一款焊锡环加热(jiārè)设备,我们仅用1年时间就把加热器原型机搞出来了,加工(jiāgōng)焊锡环的速度从1分钟压缩到15秒,比原设备还要好(hǎo)。”成飞飞机电缆首席操作技师李玲钰说。

锐意攻坚,掌握(zhǎngwò)新技术。

曾经,成飞缺乏五轴航空专用数控设备维修能力,国外工程师不仅维修周期长、收费高,而且想(xiǎng)找他们(tāmen)学技术也被一口拒绝。成飞设备维修首席(shǒuxí)操作技师申少泽立志啃下(kěnxià)这块硬骨头,成天泡在机床旁,终于研究出在线反向联动标定修调方法,实现设备高精度维护。

填补空白,开发新系统(xìtǒng)。

“编写飞机工艺规程十分耗时,参数变量动辄数万以上,如何(rúhé)快速自动化编写?”成飞(chéngfēi)高级架构师郭喜锋说,放眼国内外,没有可借鉴的经验(jīngyàn)。他们沉下心来调研,设计了上万条工艺规则,提炼出核心算法,实现工艺规程“一键生成”,大幅提高编写效率(xiàolǜ)。

“面对堵(dǔ)点卡点,我们没有去等,而是敢想敢做,闯出(chuǎngchū)了创新成果。”成飞总经理蒋敏感慨,“我们的(de)飞机是怎么达到国际先进水平的?就是这样靠自己一步步赶上来的。”

艰苦奋斗

“一路走来,多少难关、多少艰辛、多少斗争,我们没有被压倒、被打垮”

一张“破背心”照片,感动全网(quánwǎng)——1997年,歼—10研制现场,工作间隙,人们吃着(zhe)简单的盒饭(héfàn),有人还穿着破了好几个洞的白背心……有网友泪目:“破背心里挺立着中国的脊梁。”

研制战机的工作人员,穿着破了大小(dàxiǎo)十几个洞的背心

看着亲手拍摄的(de)(de)照片,62岁的李勇仿佛回到当年:“穿破背心的,是试飞检验室的工作人员。那正是发动机安装最繁忙的时候,大家战高温、斗酷暑,奋战在一线,很令我感动。咔嚓一声(yīshēng),画面定格。”

作为成飞“特批”的摄影师,李勇跟着歼—10研制拍(pāi)了10年,留下近万张照片,另(lìng)一张“送子参军图”也广为流传。

照片里,时任成飞总工程师、歼—10现场副总指挥薛炽寿(xuēchìshòu)骑着一辆二八自行车,沿机场跑道慢慢(mànmàn)前行。

“那是(shì)一个冬天,薛总像呵护孩子一样,每天都为了飞机(fēijī)试飞来回跑好几趟。”李勇说,当时他正和薛总边骑车边讨论,“突然薛总不说话了,我一回头,发现他在思考问题,再往后看,飞机也跟着我们呢。当时的工作氛围就是这样(zhèyàng),所有人一门心思(yīménxīnsī)扑在飞机上。”

歼—10的(de)历史,成飞的历史,就是这样一部艰苦奋斗的前进史。

上世纪80年代,还有一段难挨的岁月。成飞军品任务骤然下降(xiàjiàng),为维持生存,只能(zhǐnéng)四处“找米下锅”,生产干洗机、摩托车(mótuōchē)等民用产品,甚至连鸡笼子都造过。

严峻形势下,1986年,时任成飞总经理侯建武果断(guǒduàn)提出“大企业要干(gàn)大事”,推动企业回归航空制造主业。

回归主业(zhǔyè)谈何容易?公司千方百计寻机遇(jīyù)、找订单,争取国外公司的机头转包生产业务,并在(zài)“下个月工资都不知在哪”的情况下,挤出资金、资源推进CIMS工程。

同在1986年,歼—10飞机(fēijī)立项。此前,国防科工委调研组(diàoyánzǔ)为新型歼击机(jiānjījī)定点前来考察,时任成飞领导立下“军令状”——如果定点成都,工厂(gōngchǎng)愿意自筹资金(zījīn)8000万元,开展技术改造,以弥补国拨资金的不足。为此,侯建武曾在一次会议上提到:“全体干部职工要做好10年不涨工资的心理准备。”

这些困境中的(de)跋涉与坚守,铸就了歼—10成为“一代(yídài)名机”的底气。

1998年3月23日(rì),歼—10飞机01架首飞滑跑(拍摄(pāishè):李勇)

时过境迁,成飞发展日新月异,但成飞人的奋斗(fèndòu)精神没有变——

“在飞机研制过程中,我们(wǒmen)坚持小事不过点(diǎn),大事不过夜,再难也要把问题解决好。”成飞科研生产部门负责人陈硕记得(jìde),成飞大道上有家包子铺,凌晨4点开业。有段时间,每当同事们下班回家,都能吃上第一笼包子,“不管什么时候(shíhòu),大家都在全力以赴、拼搏奋斗。”

“一路走来,多少难关、多少艰辛、多少斗争,我们没有被压倒、被打垮,艰苦奋斗的精神(jīngshén)始终如一。”蒋敏(jiǎngmǐn)说。

勇攀高峰

“勇攀高峰,就是不服输、不怕难,不是盲目自信,而是要通过创新实干力争上游”

一件带着冷冽光泽的金属试件,陈列在(zài)成飞(chéngfēi)数控智能车间展厅里。简约优美的S形曲线(qūxiàn),刻下一段中国人用30年打破质疑、勇攀高峰的故事。

上世纪90年代,成飞开始使用五轴联动数控机床加工零件,奇怪的是(qíguàideshì),在正常(zhèngcháng)操作情况下,频频发生零件铣伤事故。

时任数控加工厂厂长汤立民组织技术骨干“会诊”,发现问题就出在标准(biāozhǔn)上。原来,按照公认的国际标准操作,机床会在空间(kōngjiān)曲面(qǔmiàn)上的特定位置出现摆角快速旋转的情况,导致零件铣伤。

“验收标准是20多年前制定的,达不(bù)到高端机床的精度检验要求,已不符合(fúhé)生产制造实际需要。”汤立民解释。

然而,想确立(quèlì)新标准困难重重。国际标准大多掌握在机床制造强国手里,曾有国家(guójiā)试图提出新的标准,均以失败告终。

世界性难题面前,成飞人没有(méiyǒu)退缩。

攻关团队不断提取、分析机床(jīchuáng)加工出现的问题点,经过反复论证、测试(cèshì),终于在1999年设计出综合变曲率、跨奇异、变扭曲特征的“S形试件”,以此作为五轴联动数控机床的验收(yànshōu)标准。

新标准提出后,质疑接踵而来。“中国人连机床都造不好,凭什么提出检测标准?”一些外国厂家在(zài)实操中切不出合格的“S形试件(shìjiàn)”,反而(fǎnér)怀疑这项标准的合理性(hélǐxìng)。令他们意外的是,只要成飞的团队出手,就能一次切成功。

2012年(nián),成飞人踏上新征程——向(xiàng)国际标准化组织申报“S形试件”国际标准。

在意大利米兰举办(jǔbàn)的一次国际会议上,申报团队因经验不(bù)足、沟通不畅,申报草案被专家驳回。随后,各国专家就“S形试件(shìjiàn)”的工艺引入误差、测量方法等提出(tíchū)大量疑问,更有人索性推荐其他替代性标准。顿时,“S形试件”陷入了申报危机。

12个小时,申报团队必须拿出完整理论分析和(hé)实验结果!此时已是北京时间凌晨,成飞临时组建队伍(duìwǔ),紧急按照申报要求制定方案、试验(shìyàn)分析、整合报告……终于在再次开会前一小时得出数据。

会上,申报团队用翔实的数据分析印证(yìnzhèng)了“S形试件”的合理性,获得专家一致认可。“S形试件”保住了国际标准(guójìbiāozhǔn)申报资格。

8年后,2020年1月29日(rì),历经多次版本迭代的“S形试件”正式作为国际标准ISO 10791—7:2020《加工中心检验(jiǎnyàn)(jiǎnyàn)条件第七部分:精加工试件精度检验》对外发布。

自此,中国第一次(dìyīcì)在(zài)金属切削领域拥有(yōngyǒu)了国际标准,打破了西方国家在该领域长期的话语权垄断。2021年,“S形试件”获国家科技进步奖二等奖。

国际标准化组织(guójìbiāozhǔnhuàzǔzhī)机床技术委员会在成飞参观“S形试件”切削现场

“由一个‘S形试件’,我们对高端机床的底层技术有了深入了解(liǎojiě),带动国产机床加速突围。”成飞(chéngfēi)数字化制造中心负责人宋戈介绍(jièshào),在该项目(xiàngmù)支持下,国产五轴联动数控机床加工精度大幅提升(tíshēng),解决了飞机零件“造不出”的卡脖子问题,“如今,我们已经能用国产机床生产多型飞机结构件。”

在成飞的“黑灯工厂”里,偌大的车间不见几名工人,数十台高端机床等设备(shèbèi)高速运转。无人小车将刀具(dāojù)送至机床,机器人自动抓取,从接收原材料到交付飞机零部件,全(quán)流程智能化排产。

“这里每一个数据接口都是我们自己(zìjǐ)设计的(de),可以自信地说,我们的智能化工厂世界一流。”宋戈认为,从(cóng)“黑灯工厂”能看出我国在工业母机、工业软件、新材料等一系列高科技领域的群体性突破。

顶尖的科技(kējì)实力,练就一流的战斗力。

陈硕认真地“辟谣”:“有人以为歼—10是一款‘老飞机’,但其实它在不断迭代升级,每个季度(jìdù),甚至每个月(yuè)都不一样。这样一款状态新、质量过硬、性能优异(yōuyì)的战机,取得战果并非偶然。”

2016年,歼(jiān)—10飞机航展表演(拍摄:朱鹏)

历经数十载(shùshízài),我国实现了(le)对世界先进航空工业从望尘莫及到同台竞技的历史性跨越。未来,成飞将目光投向了领跑超越。

“我们在向(xiàng)极限制造、空天技术等(děng)方向发力。”航空国创中心(zhōngxīn)总经理程忠说,他们瞄准的是科技和产业界尚未解决的空白、难点问题,探索未来5年、10年甚至更久之后的技术。

“勇攀高峰,就是不服输、不怕难,不是盲目自信,而是要通过创新(chuàngxīn)实干力争上游。”隋少春十分笃定,“老一辈(lǎoyībèi)一生就干一型装备,我们可以(kěyǐ)干几型装备,对航空人来说,这是最好的时代际遇。我们要以更大信心、更大努力推动型号(xínghào)研制再创(zàichuàng)佳绩,永远不负党和人民的信任,惟以胜利报祖国(zǔguó)!”(人民日报记者汪晓东 邱超奕 宋豪新,部分配图为编者所加)

相关推荐

评论列表

暂无评论,快抢沙发吧~

欢迎 你 发表评论: